Содержание

Фрезерный инструмент — это ключевой элемент современного машиностроения, обеспечивающий высокоточную обработку металлов, пластмасс, композитов и других материалов. От качества и правильного выбора фрез напрямую зависят производительность станка, чистота поверхности детали и срок службы оборудования. Сегодняшний рынок предлагает широкий ассортимент фрезерного инструмента от https://ttoolz.ru/catalog/frezernyy_instrument/, включая как стандартные решения, так и специализированные модели под индивидуальные задачи.

Основные типы фрезерного инструмента

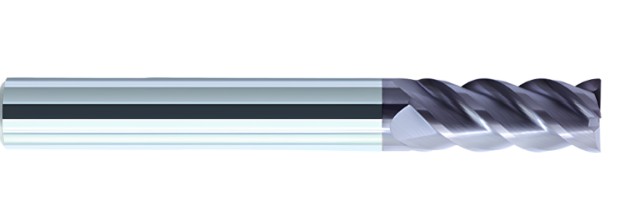

- Цельные твёрдосплавные фрезы — изготавливаются из карбида вольфрама, обладают высокой износостойкостью и применяются для обработки труднообрабатываемых материалов (нержавеющая сталь, титан, жаропрочные сплавы).

- Сборные фрезы с механическим креплением пластин — корпус из стали или твёрдого сплава, а режущие пластины легко заменяются. Идеальны для крупносерийного производства.

- Концевые фрезы — для фрезерования уступов, пазов, контуров; могут иметь центральное отверстие для сквозного сверления.

- Торцевые фрезы — используются для обработки плоских поверхностей, часто оснащаются сменными многогранными пластинами (СМП).

- Фасонные и специальные фрезы — изготавливаются под конкретную геометрию детали (зубчатые колёса, профили, канавки).

Преимущества сменных многогранных пластин (СМП)

- Экономичность — при износе одной режущей кромки пластину можно повернуть или заменить, не меняя весь инструмент.

- Универсальность — один корпус подходит под разные типы пластин (черновые, чистовые, универсальные).

- Стабильность обработки — точная приварка и фиксация пластин обеспечивают повторяемость геометрии.

- Широкий выбор геометрий и покрытий — от тонких TiAlN-покрытий до алмазных напылений для обработки композитов.

Критерии выбора фрезерного инструмента

- Материал заготовки — для алюминия используются фрезы с крупным шагом и полированной поверхностью, для титана — с усиленной режущей кромкой и специальным углом заточки.

- Тип операции — черновая (высокая подача, снятие большого припуска) или чистовая (точность и шероховатость поверхности).

- Совместимость со станком — учёт мощности шпинделя, максимальных оборотов и системы крепления (HSK, BT, CAT и др.).

- Геометрия режущей части — передние и задние углы, радиус при вершине, количество зубьев влияют на качество и скорость обработки.

Современные технологии и тенденции

- Покрытия на основе нитридов — TiN, TiCN, AlTiN повышают твёрдость и термостойкость инструмента.

- Интеграция с системами ЧПУ — фрезы с RFID-метками передают данные о износе и рекомендуемых режимах резания.

- Охлаждение через инструмент — подача СОЖ прямо к зоне резания увеличивает стойкость и улучшает отвод стружки.

- Аддитивное производство корпусов — 3D-печать позволяет создавать лёгкие и прочные конструкции со сложной внутренней геометрией.

Фрезерный инструмент — это не просто расходный материал, а высокотехнологичный продукт, напрямую влияющий на конкурентоспособность производства. Грамотный выбор, своевременная замена пластин и соблюдение режимов резания позволяют достичь максимальной точности, снизить издержки и обеспечить стабильное качество выпускаемой продукции.